LM Innovative Technologies Center

LM Innovative Technologies Center

Термічні процеси

Металообробка

Металургія

3D-печать

Композити

LM Innovative Technologies Center

LM Innovative Technologies Center

Термічні процеси

Металообробка

Металургія

3D-печать

Композити

Це найбільш значущий сегмент адитивних технологій. Адже наш світ - світ металу. Небудемо наводити детальну класифікацію існуючих методів 3D-друку виробів з металу. В мережі легко знайти достатньо детально систематизованих таблиць.

Ми сфокусуємося на прикладних питаннях:

- навіщо це взагалі потрібно?

- як вибрати необхідний принтер?

- як побудувати повноцінне аддитивное виробництво і отримати від нього реальні конкурентні переваги?

- які «підводні камені» очікують на Вас на цьому шляху?

- навіщо Вам ми, якщо Інтернет повен реклами від безпосередніх виробників 3D-принтерів і їх представників?

Отож, навіщо це взагалі потрібно?

Лише тому, що є така можливість, та аби не відстати від часу? На жаль, саме так вважають керівники багатьох підприємств, даючи своїм технічним службам команду купити принтер. Це призводить до того, що всі ювіляри підприємства отримують подарунки дійсно нового рівня складності!

Але чи гарний це привід витрачати кошти підприємства?

Найімовірніше, ні!

Іншим поширеним мотивом є: «купити принтер, щоб викинути кілька проміжних технологічних процесів при виробництві продукції».

Вже краще, але не раціонально.

Справа в тому, що адитивне виробництво дозволяє проектувати вироби таких форм, які раніше були неможливі, а також застосовувати нові інноваційні матеріали. Приклад - застосування 3D-друку в гідравліці дозволило створити просто неймовірні вироби!

З'явилася можливість друкувати 1 збірну деталь, яка раніше складалася з безлічі механічно з'єднаних компонентів. У деяких турбогвинтових авіадвигунах було 855 деталей, а стало — 12! Застосування в локомотивах залізнодорожного транспорту: було 2000 деталей, стало — лише 1!

Як результат, деталі стають легше, міцніше і надійніше. Наприклад, застосування 3D-друку в авіадвигунах призвело до істотного зниження ваги двигуна, і, як підсумок, — до істотного зростання ККД.

Однак, в такому разі, деталь очевидно потребує проектування і оптимізації для адитивного виробництва!

Наступне питання: як вибрати необхідний принтер?

Які вони взагалі бувають?

В Інтернеті можна знайти докладні класифікації.

Можна виділити основні групи:

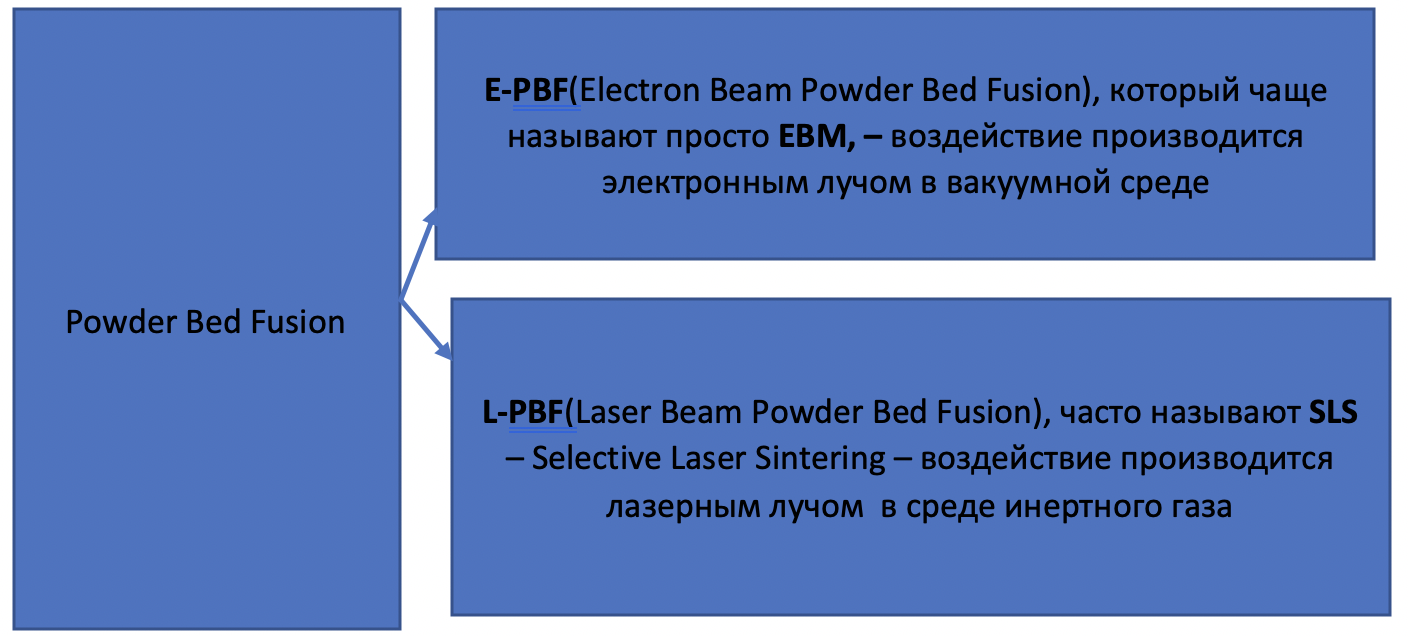

L-PBF:

+ побудова деталей значних габаритів

+ висока точність виготовлення

- високі вимоги до термічних постпроцесів

- за високих вимог до структури виробів обов'язкове застосування ізотермічного обтиску

- висока витрата порошку

- однорівнева побудова

- низька швидкість побудови ( хоча вже з'явилися 5-лазерні рішення, а такі оригінальні рішення збільшують швидкість побудови в рази)

- супорти важко відокремлюються від деталі

E-PBF:

+ відмінна структура виробу без внутрішніх дефектів, і як результат — необов'язковість ізотермічного обтиску

+ низькі вимоги до термічних постпроцесів

+ раціональна витрата порошку

+ висока хімічна чистота виробу

+ можливість багаторівневої побудови виробів

+ супорти важко відокремлюються від деталі

- невеликі габарити побудови

- менша точність в порівнянні з L-PBF

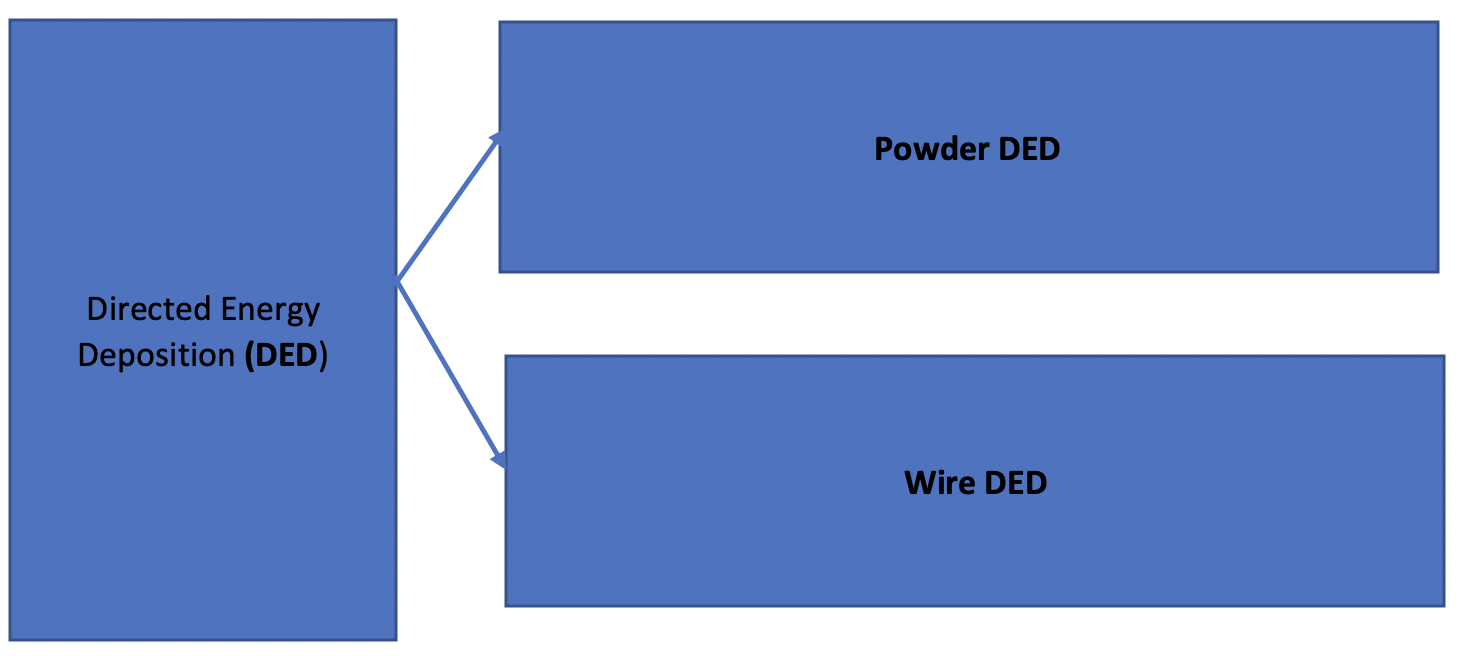

Powder DED та Wire DED відрізняються подачею порошку (Powder DED) або дроту (Wire DED) в зону побудови. Власне побудова може здійснюватися лазером, електронним променем або плазмою, а тому широко застосовується для ремонтних технологій, виготовлення робочих прототипів і виробів з некритичною внутрішньою структурою матеріалу. Характеризуються високою швидкістю.

Binder Jet- цей метод застосовується не тільки для металу, але і для кераміки, проте найбільше значення він має саме для виробництва металевих виробів. Головна властивість цього методу — висока продуктивність. Тут мова йде вже про масове виробництво.

Відбувається з'єднання частинок металу спеціальною речовиною з подальшим термічним впливом, який призводить до спікання частинок металу і випалювання сполучної речовини.

Lamination - це унікальна технологія, яка дозволяє з'єднувати листи різних матеріалів.

Additive chemical - це нанесення холодного газодинамічного розпилення часток титанового сплаву на основу.

Здається, нескладно зробити вибір оптимального пристрою!

Але чи так все просто? Хіба цього достатньо?

Очевидно, що ні!

Тоді ми повинні відповісти на питання:

Як побудувати повноцінне аддитивное виробництво і отримати від нього реальні конкурентні переваги?

Як ми вже сказали раніше, для того, щоб отримати реальну перевагу, необхідно:

Спроектувати деталь для адитивного виробництва;

З урахуванням пошарового виготовлення;

Для цього необхідний спеціальний софт.

Оптимізувати деталь

Тобто домогтися її мінімізації (перш за все за вагою і габаритами)

Це інжиніринг, для виконання якого також необхідні програмні продукти і навички.

Підібрати оптимальний матеріал

Необхідно розуміти, що кожен метод друку працює з певними матеріалами.

Створити параметри побудови

Параметри, на відміну від програми ЧПУ в металообробці, - це не тільки управління променем, а й температурними параметрами, і тут вже необхідно розробляти значення для кожного матеріалу.

Провести друк виробу

Очистити виріб

Виконати механічні, термічні постпроцесси і, за можливості - ізотермічне обтиснення

Провести контроль структури та геометричних розмірів виробу

Провести моніторинг і рециклінг порошку.

Цей нескладний алгоритм дозволить Вам отримати виріб, який ви б не змогли зробити традиційними способами «зняття стружки», а значить Ви отримали серйозну конкурентну перевагу.

Але хіба все так просто?

Які «підводні камені» чекають на Вас на цьому шляху?

І навіщо Вам ми, якщо Інтернет повен реклами від безпосередніх виробників 3D-принтерів і їх представників?

Ми розглянемо ці питання, перш за все для E-PBF і L-PBF процесів.

Природно, постачальник принтера повідомить Вам, що вирішить «всі питання, організує всі постпроцесси, і поставить матеріал».

Що виходить по факту?

Постачальник найчастіше зацікавлений продати вам принтер і все супутнє обладнання, зробити Вас абсолютно залежним від нього, щоб регулярно отримувати від Вас гроші.

Софт для конструктора - практично ніколи не входить в комплект поставки принтера — Ми допоможемо Вам підібрати оптимальний.

Постачальник поставляє порошок того виробника, з яким він на даний момент має оптимальний контракт.

Багато компаній перепаковують порошки відомих виробників і продають їх в 2 рази дорожче, стверджуючи, що провели «ретельний аналіз», і гарантують, що цей «порошок оптимальний»! Але .... Якщо Ви купуєте порошок у відомого світового виробника, такий моніторинг просто не потрібен!

І в той же час, Вам для роботи у будь-якому випадку необхідне обладнання, а також програмне забезпечення для моніторингу порошку і його рециклінгу. І це не вартує космічних грошей.

Ми допоможемо Вам придбати обладнання для моніторингу та рециклінгу порошку, організувати його менеджмент, і налагодити поставки оптимального порошку для Ваших завдань.

Саме оптимального, адже для різних завдань можна використовувати порошки, вироблені різними методами.

Більш того, якщо Вам разово, або на постійній основі необхідний R&D процес розробки нового матеріалу, — ми допоможемо Вам організувати цю роботу, придбати необхідне обладнання, налагодити співпрацю зі світовими науковими центрами.

Основні види виробництва порошку

Гаряче ізостатичне пресування для адитивного виробництва - поліпшення властивостей матеріалу

Параметри: якщо при купівлі обладнання Ви не навчите свій персонал розробці параметрів для нових матеріалів, доведеться платити кожного разу!

Зміна матеріалу, особливо в L-PBF, —це складний, дорогий, а часто взагалі неможливий процес! Це необхідно брати до уваги, купуючи принтер та плануючи техпроцес.

Ізотермічне обтиснення — Ви повинні розуміти: необхідно воно Вам чи ні, і якщо «так», то де Ви будете це робити, і які параметри обтиску? Ви повинні отримати їх у постачальника, а також навчитися їх формувати самостійно.

Ми забезпечимо повне дотримання Ваших інтересів при укладенні контракту.

Термічні процеси - найважливіший етап. Підбір режимів - ми готові це зробити.

Томографічний пошаровий контроль — ми допоможемо Вам вибрати оптимальне обладнання та організувати цей процес.

Механічні постпроцесси - ми допоможемо Вам вибрати оптимальне обладнання та організувати цей процес.

Саме в рішенні цього комплексу завдань зосереджені компетенції нашої компанії!

Ми допоможемо Вам вирішити як окремі завдання, так і побудувати сучасне конкурентне аддитивне виробництво «під ключ»!